航続距離が短く、充電に時間がかかりすぎるなど現行のEV(電気自動車)には課題が多い。そうした課題をクリアするものとして期待されるのが全固体電池だ。市場の大きさと潜在能力の高さが注目され、国内外の有力企業が開発にしのぎを削る。

スマートフォンやEV(電気自動車)などの蓄電池として、需要が急拡大しているリチウムイオン電池。その巨大な市場の代替を狙って、急ピッチで開発が進められているのが全固体電池だ。

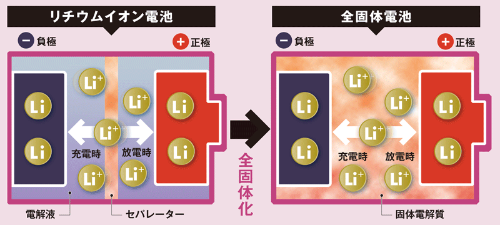

電池の基本構造は正極と負極があり、その間にイオンの通り道となる電解質が満たされている。電解質として従来の液体の代わりに固体材料を用いているため、全固体電池と呼ばれる。

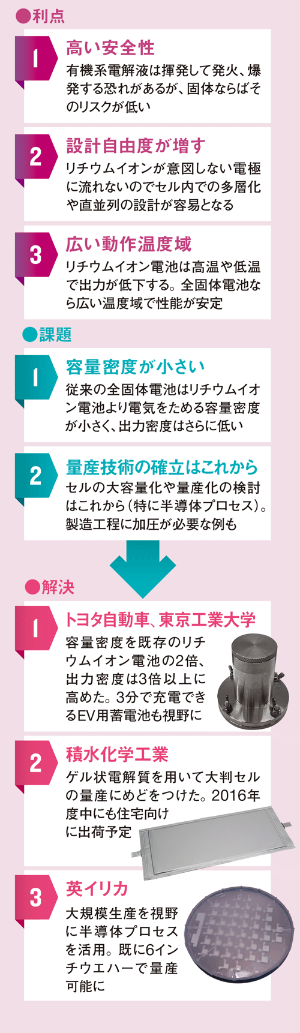

全固体電池には、リチウムイオン電池に比べて技術的な優位点が幾つもある。まず安全性が高いこと。電解質が固体であることで液漏れが起こらない。また、揮発成分がないか、あってもわずかなため発火しにくい。固体電解質は硬いので、電極に析出する樹枝状結晶(デンドライト)が正極と負極を短絡(ショート)する可能性も低い。

電解質が固体であるためセルの設計自由度が大きく増すことも優位点の一つだ。液体電解質と異なりリチウムイオンが意図しない電極に流れないため、1セル内での多層化や直並列の設計が容易となる。多数のセルを直並列に接続した従来のモジュールに比べて、個々のセルのパッケージを減らせる分、モジュールの体積も減らせる。

高温や低温での特性が高いのも大きな長所だ。液体電解質を用いる多くのリチウムイオン電池は70度が事実上の上限温度であり、それ以上では出力電圧が低下する。低温にも弱く、マイナス30度では内部抵抗が増して十分な出力密度が確保できなくなる。全固体電池なら100度の高温でも問題なく動作し、マイナス30度の低温でも既存のリチウムイオン電池ほど性能が低下しないものが多い。

トヨタ、3分で充電するEV電池

そのポテンシャルの高さが評価され30年以上前から国内外で開発は進められてきたが、技術的な課題をクリアできなかった。例えば、電池の基本的な性能であるエネルギー密度や出力密度が既存のリチウムイオン電池よりも全固体電池の方が低かった。他にも、製造時に加圧が必要になるなど量産が難しかったり、半導体プロセスを用いる例では小容量のセルでも、製造に長い時間を要していた。

最近になって弱点の解消を図り、基本性能が既存のリチウムイオン電池を大きく超える開発例が相次いでいる。

例えば、トヨタ自動車と東京工業大学などは共同で、エネルギー密度が既存のリチウムイオン電池の2倍、出力密度が同3倍以上となる全固体電池の試作に成功した。この電池をEVに搭載すれば、約3分で充電できる可能性もあるという。これなら、蓄電池を大量に積んでエネルギー容量をむやみに増やさずとも、充電頻度を増やすことで走行距離を大幅に伸ばせる。車両の軽量化や低価格化にもつながる。

積水化学工業も既存のリチウムイオン電池に用いられる液体電解質に性能が劣らないゲル状電解質(準全固体電池)を開発した。特にEV/PHV(プラグインハイブリッド車)向けでは900ワット時(Wh)/リットル(L)という高いエネルギー密度の実現にめどがついたとする。

同社は昨年夏にリチウムイオン電池メーカーのエナックスを買収。今年3月には、ゲル状電解質を用いたリチウムイオン電池を2016年度中に住宅向けに出荷すると発表した。社長直属で「リチウムイオン電池(LB)プロジェクト」を発足させ、蓄電池事業を同社の中核事業に育てる方針も明らかにした。

「LBプロジェクトの発足は我々が本気だという証し。5年以内に住宅向けに年間100億円、10年以内にEVやPHV向けに年間1000億円の売り上げを目指す」と同社の上ノ山智史・取締役専務執行役員は語る。

日立造船は全固体電池を低コストに製造する技術を開発した。「バルク型」と呼ばれる大容量の全固体電池では、電極と電解質を溶液にしてから塗布して乾燥する工程を繰り返す。材料に高圧をかけて電解質を両電極に密着させる必要もあった。同社は粉体の成型などに強みのあるグループ会社の技術を生かして、電解質と電極を粉体の原料のまま成型する技術を確立した。

製造工程を簡素にできる分、信頼性を維持しつつ、製造コストを抑えやすい。日立造船は、コストと信頼性を競合品に対する強みとして、早期の実用化を目指す。2018年にも電池メーカー向けに製造を始める計画だ。

このほかにも旭化成、日立製作所、出光興産、村田製作所、太陽誘電など多数の日本企業が全固体電池の開発にしのぎを削っている。

海外の大企業も動き出している。自動車部品大手の独ボッシュは昨年9月、全固体電池を開発する米シーオ(Seeo)を買収した。シーオは「ロール・ツー・ロール」と呼ぶ、全固体電池の大量生産に最適なプロセスを開発していた有力なベンチャー企業だ。

詳細は明らかとなっていないが、米アップルも全固体電池の開発に本腰を入れ始めた模様だ。今年3月、全固体電池の開発に携わる技術者の公募を始めたからだ。「iCar」と呼ぶEVを開発するのが目的とみられており、数百人規模のエンジニアを集めている。

ダイソンは年間利益2倍を投資

投資額が判明している中で最も目立つのは英ダイソンの動きだろう。同社は昨年、9000万ドルを投じて、半導体プロセスに基づく全固体電池を開発する米シャクティー3(Sakti3)を買収した。今年3月には、その全固体電池を実用化するため今後5年間で研究開発に10億ポンド(発表時約1800億円)を投じると発表した。

これらを合算すると約1900億円となり、これはダイソンの2015年度の売上高(17億ポンド)の6割に相当、同年の利益の2倍を超える。

シャクティー3は米ミシガン大学発のベンチャー企業。買収前はコンピューターシミュレーションが中核技術で、1170Wh/Lと体積エネルギー密度が非常に高い電池セルの構造を発見したと発表していた。

半導体プロセスに基づく量産技術の開発は手つかずだったとみられるが、ダイソンによる巨額投資はこの技術開発に充てられる可能性が高い。金額の大きさを考慮すると、技術の確立だけでなく、製造工場まで建設してもおかしくない規模だ。

シャクティー3にプロセスがやや似ている英イリカは、150mm(6インチ)ウエハー上に全固体電池のセルを半導体プロセスで製造することに成功している。製造速度の点でも大幅に向上したとする。ダイソンの巨額の投資も、無謀な賭けではない可能性が出てきた。

各社が一斉に全固体電池に開発資源を集中させているのは、蓄電池の需要が今後爆発的に伸びると判断しているからだ。需要を大きくけん引すると期待されているのがEVである。

日産自動車は小型EV「リーフ」に続き、2014年には商用車でも「e-NV200」を投入した。さらに高級車ブランド「インフィニティ」でもEVモデルを追加することを表明している。

EVの販売実績で世界首位を走る日産ではあるが、激しく追い上げているのが米テスラ・モーターズだ。既に全世界で14万台以上のEVを販売しているが、今年3月に発表したEV「モデル3」の予約件数が受け付け開始から24時間で約20万台、同1週間で32万5000台に達したと発表した。洗練されたデザインと3万5000ドル(約350万円)という手ごろな値段が高い支持を集めている。

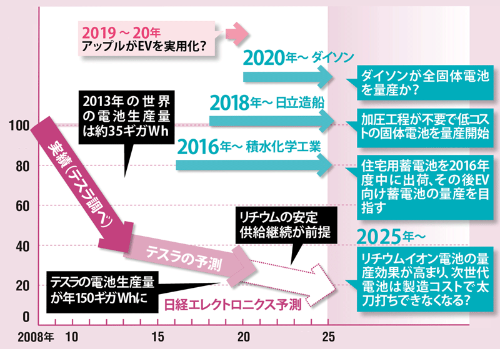

旺盛な需要を満たすため、テスラは自らリチウムイオン電池の大量生産に取り組んでいる。2014年6月に米ネバダ州で建設が始まった「ギガファクトリー」は、全世界の電池メーカーを驚愕させる規模となっている。

バッテリーパックの生産は当初、2020年までに年間で35ギガWhと計画されていた。これだけでも、2013年に全世界で生産された全ての電池の容量の合計に匹敵する。

ところがモデル3の人気などを受けて、テスラはEVの生産計画を2018年に50万台以上と上方修正した。それに伴いギガファクトリーの生産規模も2020年に150ギガWhへと大幅に引き上げた。これだけ生産量が増えれば量産効果が高まり、電池1セル当たりの価格が大きく下がるのは確実と言える(下のグラフ参照)。

2025年にはドアが閉まる?

全固体電池などを開発、製造するメーカーの多くは、2020~25年を市場参入の目標時期とする点で一致している。EVなどが本格普及する時期を見込んだ結果のようだ。欧州の大手自動車メーカーの技術者は、「現在のリチウムイオン電池に代わる新電池の採用は2025年まではないと思っていたが、全固体電池なら2025年はあり得る」と最近の技術開発の進展を評価する。

ただし、参入時期の設定は、こうした前向きな理由の他に別の理由もある。「開発に悠長に時間をかけていると、既存のリチウムイオン電池の製造コストが、新しい電池が追い付けないほど下がってしまい、市場に参入するチャンスがなくなる」(ある次世代リチウムイオン電池メーカー)という理由である。米国ではテスラ以外にもリチウムイオン電池の大量生産に乗り出す企業が相次いでいる。

加えて2025年以降には、リチウム硫黄(Li-S)電池、あるいはリチウムイオン以外のイオンを使う全く新しい電池が実用化される可能性もある。「先手を打つ形で我々の新電池を実用化して、そうしたエキゾチックな電池技術の市場参入を阻まないといけない」(上述のメーカー)という姿勢も、2025年を市場参入の期限とする理由の一つになっている。全固体電池の高い潜在力を生かせるかどうか、予断を許さない。

(日経ビジネス2016年9月5日号より転載)

登録会員記事(月150本程度)が閲覧できるほか、会員限定の機能・サービスを利用できます。

※こちらのページで日経ビジネス電子版の「有料会員」と「登録会員(無料)」の違いも紹介しています。